Secciones

Servicios

Destacamos

Todos los fabricantes de tecnología de consumo son muy recelosos de mostrar su maquinaria. Quizá porque lo que para algunos sería enseñar su poder, para ellos supone exponerse a imitaciones. Sin embargo, Huawei ha decidido abrir sus puertas a la prensa española en la fábrica ... de Songshan Lake, a las afueras de Shenzhen (China), y dar a conocer el proceso de producción de su móvil estrella: el P10, desde el primer filamento hasta el empaquetado final.

Acceder a esta fábrica donde se generan 1,3 millones de smartphones al mes no es sencillo. Antes de pasar a la sala de producción hay que quitarse todos los metales, cinturones, chaquetas... incluso pendientes y zapatos. Con bata blanca, chanclas de goma y gorro que recoge el pelo, todo aquel que entre a la fábrica debe pasar unos arcos de seguridad al más puro estilo aeropuerto. Una vez dentro, la planta se divide en 17 líneas de producción en las que se fabrican sin parar unidades del smartphone de la firma china. “Uno cada 28,5 segundos”, destaca la guía de la fábrica para esta mañana de puertas abiertas.

Todo comienza en la zona llamada 'SMT Material Preparation Area', la primera fase de preparación del pedido. Se trata de un área donde se acumulan decenas de rollos similares a las películas de cine, pero que en vez de escenas contienen filamentos de metal que son la materia prima de lo que después se convertirá en un smartphone de altas prestaciones. La placa base se prepara en esta primera fase.

-Esta fábrica produce el 10% del total de los móviles de Huawei en el mundo.

-Para cambiar de modelo se para la producción durante 10 o 15 minutos para preparar el cambio de productos y maquinaria.

-Se producen 4.800 unidades por línea al día. Hay 17 líneas en esta planta.

-Cada 28,5 segundos se produce un P10.

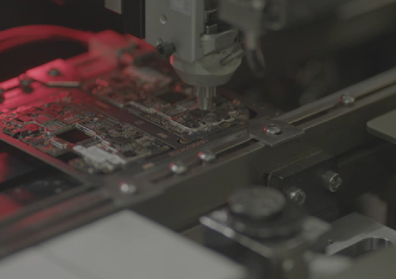

Todos los componentes seguidos se van incluyendo con diferentes máquinas preparadas para cada uno de ellos en la placa base. Se hace un escaneo de cada componente y si ha habido algún error se llama a los ingenieros para que solucionen el problema. Los distintos robots van colocando el aislante, el pegamento que consigue que si el teléfono cae al suelo esté protegido, el elemento que equilibra la temperatura interna y externa, etc. Hasta este momento el móvil no ha sido tocado por ninguna persona.

Es a partir de este paso cuando aparecen los técnicos de Huawei en escena. Una hilera de trabajadores ensamblan las piezas de varios dispositivos al mismo tiempo. Colocan las lentes Leica de la cámara de fotos y otros componentes externos como la pantalla, el panel táctil y el sensor de reconocimiento de huella.

Una vez acabado, se pasa al 'testing' donde bajo condiciones “extremas” se prueba el terminal para saber su funcionamiento en “cualquier situación”. Se prueban los colores de la pantalla, se testean las cámaras, las antenas, el GPS y el audio en cabinas insonorizadas. Es el momento en el que de nuevo ocho personas vuelven a probar el dispositivo como lo haría un consumidor: “es la parte del 'doble-check'”, revela la portavoz de la compañía.

Llega el momento del empaquetado. Cada paquete tiene que pesar exactamente 543 gramos para confirmar que contienen todos los componentes. Con el embalaje se llega al paso 24 -numerados desde el principio-, el último en estos aproximadamente 700 metros de línea de producción. Al día se producirán solo en esta línea 4.800 unidades de su modelo P10 y hay 17 líneas solo en esta planta.

¿Ya eres suscriptor/a? Inicia sesión

Publicidad

Publicidad

Te puede interesar

Publicidad

Publicidad

Esta funcionalidad es exclusiva para suscriptores.

Reporta un error en esta noticia

Comentar es una ventaja exclusiva para suscriptores

¿Ya eres suscriptor?

Inicia sesiónNecesitas ser suscriptor para poder votar.